Главная / Словарь терминов: трубы

Полиэтиленовые трубы

Из всех применяемых на текущий момент полимерных труб наибольшее распространение в развитых странах мира получили полиэтиленовые трубы, что обусловлено не столько сравнительно невысокой себестоимостью производства, в основном методом экструзии, сколько комплексом эксплуатационных свойств полиэтиленовых труб:

- полная инертность к атмосферной и подземной коррозии с хорошей химической стойкостью к воздействию агрессивных сред определенных составов; сроки эксплуатации при выполнении требований по укладке и эксплуатации не менее 50 лет;

- установленная санитарно-гигиеническими и экологическими службами департаментов разных стран безопасность и безвредность для здоровья людей и окружающей среды;

- очень низкая шероховатость поверхности и практическое отсутствие наслоений при эксплуатации вязких сред;

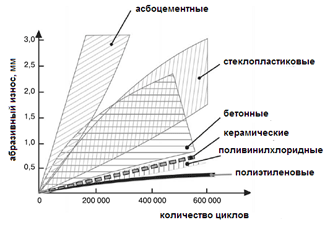

- минимальный абразивный износ при транспортировке сред с твердыми включениями в сравнении с трубами из других материалов;

- хорошее сопротивление гидравлическим ударам;

- инертность к воздействию блуждающих токов;

- небольшой удельный вес и легкая транспортировка при намотке в бухты;

- высокая ремонтопригодность и образование сварных соединений с прочностью, превосходящей прочность на разрыв самого материала.

Недостатки полиэтиленовых труб характерны для всех вязкоупругих термопластов:

- жесткая зависимость практически всех эксплуатационных свойств, в том числе долговечности от температуры транспортируемой и окружающей среды, а также от рабочего давления;

| Долговечность, лет | Температура среды, град. Цельсия | Рабочее давление, МПа | ||

| 0.4 (эталон) | 0.6(эталон) | 1 (эталон) | ||

| 50 | 20 | 0.4 | 0.6 | 1 |

| 30 | 0.25 | 0.63 | 0.63 | |

| 40 | 0.16 | 0.25 | 0.4 | |

| 50 | -- | -- | -- | |

| 60 | -- | -- | -- | |

| 25 | 20 | 0.45 | 0.67 | 1.12 |

| 30 | 0.3 | 0.45 | 0.75 | |

| 40 | 0.18 | 0.28 | 0.45 | |

| 50 | -- | -- | -- | |

| 60 | -- | -- | -- | |

| 10 | 20 | 0.5 | 0.75 | 1.25 |

| 30 | 0.35 | 0.53 | 1.25 | |

| 40 | 0.22 | 0.35 | 0.6 | |

| 50 | 0.12 | 0.2 | 0.22 | |

| 60 | -- | -- | -- | |

| 5 | 20 | 0.53 | 0.8 | 1.32 |

| 30 | 0.4 | 0.6 | 1 | |

| 40 | 0.25 | 0.4 | 0.67 | |

| 50 | 0.16 | 0.25 | 0.4 | |

| 60 | 0.1 | 0.16 | 0.25 | |

| 1 | 20 | 0.6 | 0.85 | 1.4 |

| 30 | 0.5 | 0.7 | 1.2 | |

| 30 | 0.38 | 0.56 | 0.95 | |

| 50 | 0.27 | 0.4 | 0.65 | |

| 60 | 0.16 | 0.25 | 0.4 | |

- сравнительно небольшая прочность на разрыв при изгибе и сжатии;

- сравнительно небольшая прочность на разрыв при изгибе и сжатии;

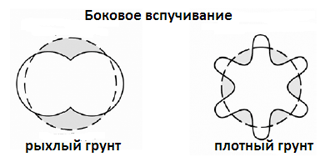

- склонность к овализации, часто неравномерной под нагрузками при нарушении требований укладки;

- чувствительность к ультрафиолетовому излучению солнца, которую стараются нивелировать введением сажи в сырьевую смесь и защитной окраской;

- значительное тепловое расширение, которое компенсируют Г- и П-образными компенсирующими конструкциями или укладкой «змейкой».

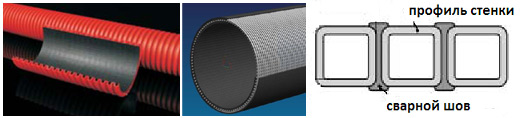

Полиэтиленовые трубы для увеличения кольцевой жесткости выпускают двухслойными с гофрой, спиральновитыми и армированными стекловолоконной сеткой.

Полиэтиленовые трубы применяют для прокладки:

- наружных, иногда внутренних сетей холодного водоснабжения, канализации, газоснабжения (трубы из сшитого полиэтилена могут также использоваться и в сетях горячего водоснабжения и водяных отопительных системах при контроле максимальной температуры транспортируемой среды);

- технологических трубопроводов (пульпопроводов, бальнеологических систем, некоторых видов агрессивных веществ, к которым полиэтилен химически стойкий);

- обсадных труб при бурении скважин;

- закрытых оросительных и дренажных систем;

- кабельных линий в качестве защитной оболочки.

Производство полиэтиленовых труб.

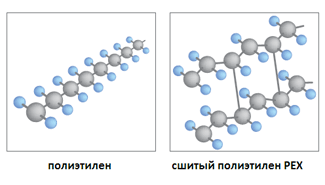

Полиэтилен получают полимеризацией этилена, что формирует специфическую структуру с зонами выпрямленных молекул и зонами хаотически расположенных связей. Для упрочнения материала и улучшения его прочностных и теплофизических свойств часть молекул водорода из решетки отщепляют принудительно физическим или химическим воздействием, после чего «вакантные» связи молекул соединяются в широкоячеистую трехмерную сетку – «сшивка» полиэтилена ( PEX).

Упрощенно при полимеризации этилена в зависимости от температуры и давления процесса получают:

- полиэтилен высокого давления и низкой плотности910 - 935 кг/м3 (аббревиатура ПВД, LDPE, ПНД) – температура полимеризации 200 - 300 °С, давление 100-350 МПа;

- полиэтилен среднего давления и средней плотности 945 - 955 кг/м3 (аббревиатура ПСД, ПСД) - температура полимеризации 150-180 °С, давление 3-6 МПа;

- полиэтилен низкого давления и высокой плотности 960 - 970 кг/м3 (аббревиатура ПНД, HDPE, ПВП) - температура полимеризации 20-180 °С, давление 0.2-4 МПа.

Классификация полиэтиленовых труб

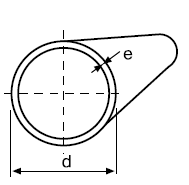

Классификация полиэтиленовых труб в ГОСТ 18599-83 по давлению процесса полимеризации (ПВД, ПСД, ПНД) в настоящий момент не используется. Согласно ГОСТ 18599-2001 (с изм. от 01.09.2002 и от 01.07.2006), гармонизированному с международными нормативно-правовыми актами, трубы из полиэтилена классифицируют по их минимальной длительной прочности MRS (MinimumRequiredStrength) – экстраполяции на 50-летний период результатов испытаний на сопротивление полиэтиленовых труб внутреннему гидростатическому давлению рабочей среды с температурой 20 градусов Цельсия. В стандарте введено обозначение SDR, как отношение наружного диаметра трубы к толщине ее стенки.

Классификация полиэтиленовых труб в ГОСТ 18599-83 по давлению процесса полимеризации (ПВД, ПСД, ПНД) в настоящий момент не используется. Согласно ГОСТ 18599-2001 (с изм. от 01.09.2002 и от 01.07.2006), гармонизированному с международными нормативно-правовыми актами, трубы из полиэтилена классифицируют по их минимальной длительной прочности MRS (MinimumRequiredStrength) – экстраполяции на 50-летний период результатов испытаний на сопротивление полиэтиленовых труб внутреннему гидростатическому давлению рабочей среды с температурой 20 градусов Цельсия. В стандарте введено обозначение SDR, как отношение наружного диаметра трубы к толщине ее стенки.

А также максимальное допустимое рабочее давление в трубопроводе МОР (MaximumAllowableOperatingPressure), которое определяется по формуле МОР=2 MRS/(С(SDR-1)), где С – коэффициент запаса прочности (1.25 для систем водоснабжения из полиэтиленовых труб, 3.95 – для газопроводов). Кроме того, стандартом введен термин трубная серия S, определяемая, как (SDR-1)/2 (или SDR= 2S + 1), а также зависимость между максимальным рабочим давлением в трубопроводе р? допустимым напряжением в стенке трубы Ϭ (Ϭ= MRS/С)и трубной серией – Ϭ/р=S.

Типовые соединения полиэтиленовых труб

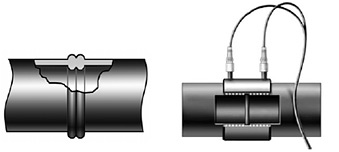

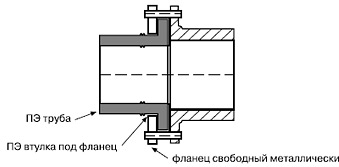

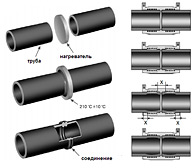

Полиэтиленовые трубы, как правило, соединяются встык сваркой, или с помощью фитингов (муфт, тройников, отводов, седловых соединений) с закладными нагревательными элементами (электродиффузионными фитингами) с последующей их сваркой с трубой, а к регулирующей и измерительной арматуре и трубопроводам из стали посредством специальных патрубков с фланцем, привариваемых к полиэтиленовой трубе.

Рис. Сварка полиэтиленовых труб встык (слева), с помощью муфт с закладными нагревательными элементами (справа).

Рис. Фитинги с закладными нагревательными элементами

Рис. Фланцевое соединение полиэтиленовой трубы со стальным фланцем.

Полиэтиленовые трубы малых диаметров (до 110 мм включительно) могут соединяться, как сваркой встык или в раструб (электродиффузионными фитингами), так и с использованием компрессионных соединений с обжимом цангового типа.

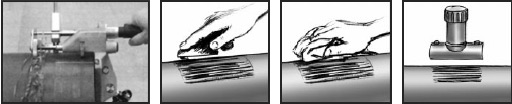

Перед сваркой полиэтиленовые трубы обрабатывают, снимая окисный слой толщиной 0.1- 0.2 мм и производят их осевое торцевание. Торцы труб при сварке должны плотно соприкасаться друг с другом. Аналогично снимают окисный слой в случае приварки седловых отводов на трубы больших диаметров. При сварке муфтами с закладными нагревательными элементами снимают фаску на торцах труб. При деформациях трубы используют гидравлические приспособления для устранения овализации.

Рис. Обработка труб при сварке муфтами с закладными нагревательными элементами (слева) и присоединении отводов (справа).

Рис. Устранение овализации во время подготовке к сварке полиэтиленовых труб.

Рис. Принципиальная схема сварки встык (слева) и соединения муфтами с закладными нагревательными элементами, где Х – холодные зоны, препятствующие выдавливанию расплава.

Сварка встык используется для полиэтиленовых труб с толщиной стенки от 5 мм, соединение муфтами с закладными нагревательными элементами – для труб с любой толщиной стенки и гладкой наружной поверхностью.

Укладка трубопроводов из полиэтиленовых труб

Наземная укладка полиэтиленовых трубопроводов выполняется на подвесках, кронштейнах или опорах, как в защитных оболочках, каналах, так и открыто с использованием превентивной защиты от УФ лучей солнца.. При подземной прокладке чаще всего используется траншейный бесканальный метод, хотя хлыст полиэтиленовых труб может прокладываться практически всеми используемыми в настоящий момент способами с ограничениями, обусловленными минимально допустимыми радиусами изгиба полиэтиленовой трубы при разных температурах (табл. ниже).

| Стандартная величина | Минимально допустимый радиус изгиба при температуре укладки, град. Цельсия | ||

| 0 | 10 | 20 | |

| SDR 41 | 125d | 85d | 50d |

| SDR 33 | |||

| SDR 26 | 75d | 50d | 30d |

| SDR 21 | |||

| SDR 17.6 | 50d | 35d | 20d |

| SDR 17 | |||

| SDR 13.6 | |||

| SDR 11 | |||

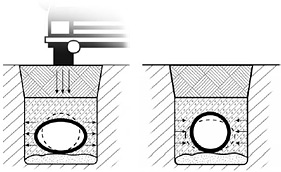

Рис. Укладка трубопровода из полиэтиленовых труб.

При траншейной (бесканальной) укладке полиэтиленовых труб к формированию траншеи, засыпке и уплотнению предъявляются определенные требования. Глубина прокладки в целом определяется кольцевой жесткостью конкретной полиэтиленовой трубы, но за счет того, что сопротивление нагрузке грунтов оказывает не только труба, но и транспортируемая рабочая среда под давлением, то обычно трубопроводы прокладываются бесканально до глубины в 7 м. Трубопровод укладывается на специальную «постель» из плотного материала определенной толщины и засыпается грунтовой смесью с небольшим размером фракций.

Правильный выбор глубины залегания трубопровода, обсыпки и уплотнения грунта гарантирует саморелаксацию напряжений в трубе при динамических нагрузках с восстановлением своей формы за счет упругости и эластичности материала.

Ввод трубопровода в смотровые колодцы осуществляется при помощи специальных защитных муфт, а трубопроводы сточных систем размещают под трубопроводами водоснабжения на глубине не менее 1.5 м (в случае пересечения магистралей).

по тел.: +7 (495) 755-59-55

или заполните форму обратной связи