Главная / Словарь терминов: трубы

Стальные трубы

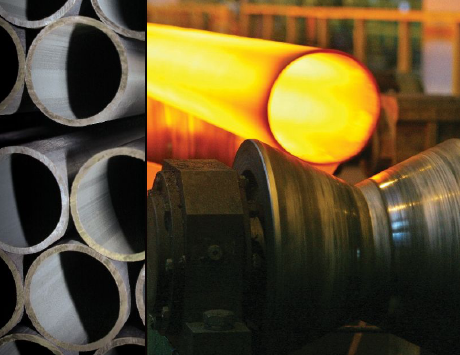

Стальные трубы (металлические, железные трубы) пока остаются наиболее полно разработанным видом трубной продукции и даже самые оптимистически настроенные в отношении полимеров эксперты прогнозируют сколь значимое вытеснение стальных труб полимерными трубами только в ограниченном количестве сегментов рынка по использованию (безнапорные сточные и дренажные системы, напорные, в основном локальные сети водо-, газо- и теплоснабжения и т.д.), причем и здесь вполне вероятно сохранение существующего паритета благодаря развитию производства стальных труб с защитными покрытиями, в том числе полимерами.

Стальные трубы (металлические, железные трубы) пока остаются наиболее полно разработанным видом трубной продукции и даже самые оптимистически настроенные в отношении полимеров эксперты прогнозируют сколь значимое вытеснение стальных труб полимерными трубами только в ограниченном количестве сегментов рынка по использованию (безнапорные сточные и дренажные системы, напорные, в основном локальные сети водо-, газо- и теплоснабжения и т.д.), причем и здесь вполне вероятно сохранение существующего паритета благодаря развитию производства стальных труб с защитными покрытиями, в том числе полимерами.

Следует отметить, что обозначение стальных труб, как металлические трубы верное, но неполное, поскольку металлические трубы – собирательный термин, обозначающий стальные, чугунные, медные, алюминиевые трубы (вернее из сплавов на основе медли и алюминия), титан-никелевые трубы и т.д. и т.п. А обозначение железные трубы абсолютно неверно – сталь это сплав железа с углеродом (до 2.14% углерода по массе), в который для получения определенного комплекса физико-химических свойств вводят легирующие элементы – металлы группы железа (Co, Ni, Mn), тугоплавкие (W, Mo, Nb, V, Cr), легкоплавкие (Al), редкоземельные металлы (La, Ne, Се, Y и др.).

Использование тех или иных легирующих элементов обусловлено, как необходимостью получить конкретные физико-химические свойства в стали, а затем и готовой продукции, так и доступностью легирующих металлов для промышленности выпускающего сталь государства, т.е. технически и экономически стали и изделия из них, по сути, национальные и выпускаются по национальным стандартам.

Наиболее полно стальные трубы классифицированы в ГОСТ 28548-90 «Трубы стальные. Термины и определения»:

- по способу производства на бесшовные (горячедеформированные, горячекованые, горячепрессованные, горячекатаные, теплодеформированные, теплокатаные, теплотянутые, холоднодеформированные, холоднокатаные, холоднотянутые), сварные (прямошовные электросварные, горяче- и холоднодеформированные прямошовные электросварные, холоднокатаные прямошовные электросварные, холоднотянутые прямошовные электросварные, спиральношовные электросварные и печной сварки), паяные, с неметаллическим и металлическим покрытием, с обработанной поверхностью (обточенные, шлифованные, полированные);

- по форме сечения (круглые, квадратные, прямоугольные, овальные, плоскоовальные и др.);

- по назначению (общего и целевого назначения). Стальные трубы целевого назначения (для геологической разведки и добычи нефти, водогазопроводные, магистральные, подшипниковые, с гарантированными свойствами при повышенных температурах, высокого давления, нержавеющие, жаропрочные, для химического оборудования и др.) изготавливают из специальных сталей.

Сварные и паяные трубы изготавливают из штрипсов (полос), бесшовные стальные трубы из заготовок круглого или квадратного сечения.

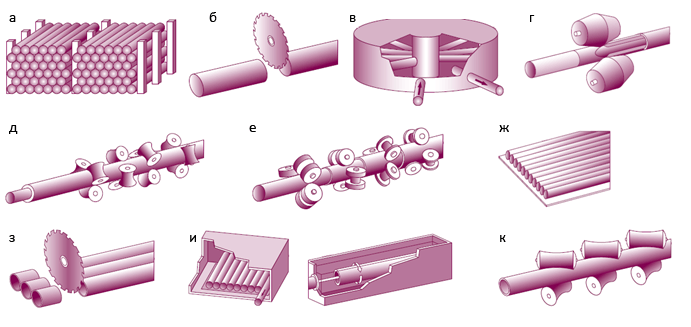

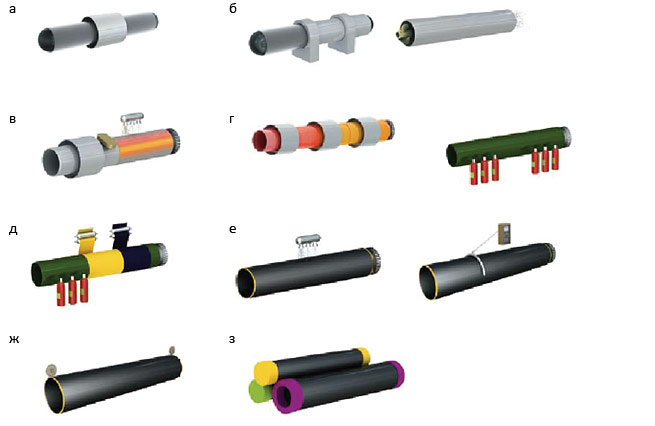

Большая часть трубной продукции для трубопроводов различного назначения бесшовная горяче-, тепло- или холоднокатаная, технологии изготовления разные у различных производителей, но принцип формования бесшовных труб общий (см. рис. ниже) – с участка складирования (а) после порезки на мерные длины (б) заготовки нагреваются в печах кольцевого типа (в) и задаются на прошивочный стан поперечно-винтовой прокатки (г), где с помощью оправки из заготовки формируется гильза. Гильзу снова подогревают в индукционных печах и редуцируют на редуционно-растяжном стае (д) с уменьшением наружного диаметра и толщины стенки до величин, определенных стандартом или ТУ, и калибруют, устраняя неровности по длине (е). После охлаждения (ж) черновые стальные трубы калибруют по длине (з) и передают на участок термообработки (и), где происходит закалка, закалка с отжигом, отжиг стальных труб в зависимости от марки стали и конечного комплекса свойств. После термообработки осуществляются процедуры контроля качества и дополнительная правка (к) для устранения неровностей проката после термической обработки.

Большая часть трубной продукции для трубопроводов различного назначения бесшовная горяче-, тепло- или холоднокатаная, технологии изготовления разные у различных производителей, но принцип формования бесшовных труб общий (см. рис. ниже) – с участка складирования (а) после порезки на мерные длины (б) заготовки нагреваются в печах кольцевого типа (в) и задаются на прошивочный стан поперечно-винтовой прокатки (г), где с помощью оправки из заготовки формируется гильза. Гильзу снова подогревают в индукционных печах и редуцируют на редуционно-растяжном стае (д) с уменьшением наружного диаметра и толщины стенки до величин, определенных стандартом или ТУ, и калибруют, устраняя неровности по длине (е). После охлаждения (ж) черновые стальные трубы калибруют по длине (з) и передают на участок термообработки (и), где происходит закалка, закалка с отжигом, отжиг стальных труб в зависимости от марки стали и конечного комплекса свойств. После термообработки осуществляются процедуры контроля качества и дополнительная правка (к) для устранения неровностей проката после термической обработки.

Рис. Принципиальная технологическая схема производства бесшовных труб.

Стальные трубы имеют хорошие прочностные характеристики, в том числе кольцевую жесткость, в настоящий момент введенную в международные и российские стандарты для гибких полимерных труб, а определенные физико-механические свойства улучшаются в сталях путем легирования и термической обработки готовой продукции (с учетом гартовки – термического упрочнения при холодной прокатке).

Тем не менее, основными проблемами стальных трубопроводов остаются:

- ограниченная коррозионная стойкость. Здесь нужно рассматривать не только атмосферную или почвенную коррозию наружной части стальных труб, но и внутреннюю коррозию трубопровода при транспортировке газа, жидкости, сыпучих веществ, идущую в основном по электрохимическому механизму, а также питтинговую коррозию трубопроводов в земле из-за блуждающих токов;

- в определенных случаях высокая теплопроводность, что вынуждает проводить работы по утеплению трубопроводов, проложенных в земле и на воздухе, причем, как для сохранения температуры передаваемой среды, так и для исключения рисков образования конденсата на поверхности и/или нарушения целостности трубы в случае замерзания передаваемой жидкости;

- необходимость применения компенсирующих устройств, вызванная большой жесткостью стальных труб и их соединений, которая из-за теплового расширения материала при жестких соединениях играет негативную роль, особенно при бестраншейной прокладке в земле (полимерные трубы благодаря своей гибкости, как правило, укладываются без компенсаторов). По статистике более 30% всех аварий магистральных трубопроводов, в том числе из стальных и чугунных труб с большой кольцевой жесткостью вызвано нарушениями целостности соединений при выработке или неправильном использовании компенсаторов, т.е. сами стальные или чугунные трубы выдерживают смещения в грунтах по естественным причинам или из-за больших нагрузок, но соединения (сварные, фланцевые, муфтовые и т.д.) становятся узким местом любого трубопровода в подземной прокладке.

Повышение коррозионной стойкости стальных труб.

Условно все стали для труб сегодня можно разделить на коррозионно-стойкие и склонные к коррозии. Коррозионно-стойкие стали называют нержавеющими, хотя обозначение нержавеющие стали нельзя считать верным – международными нормативами и российскими стандартами определены разные степени коррозионной стойкости, оцениваемые по 5-ти или 10-ти бальной шкале. Одновременно с этим любая коррозионно-стойкая сталь с высоким уровнем устойчивости к электрохимической коррозии только условно «нержавеющая» и эта условность определяется агрессивностью и абразивностью контактирующей среды (в случае нержавеющих труб – транспортируемой жидкости, газа, сыпучего материала), температурой, контактом с другими металлами, внешними и внутренними нагрузками, вызывающими напряжения в материале, дефектностью микро и макроструктуры, электромагнитными полями и блуждающими токами, и даже радиоактивным излучением.

Традиционное для многих стран легирование нержавеющей стали наиболее доступным по цене хромом в количестве более 11% по массе (от 11 до 30 %) еще не означает, что стальная труба не будет ржаветь, поскольку:

- хром, как и другие легкопассивирующиеся металлы (алюминий, никель, титан, вольфрам, молибден) создают на поверхности защитную пленку, целостность которой может быть нарушена из-за кавитационного износа при передаче турбулентных потоков жидкостей, газов с твердыми включениями, ручейковой коррозии, внутренних напряжений в материале, вызывающих микротрещины и провоцирующих коррозию по механизму коррозионного растрескивания, в том числе водородного охрупчивания при наличии в жидкостях/газах ионов свободного водорода;

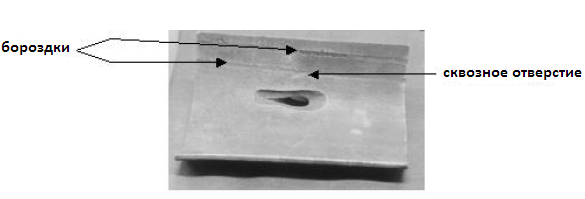

Рис. Ручейковая коррозия.

- межкристаллитная коррозия нержавеющих сталей может вызываться обеднением приграничных областей зерен хромом из-за образования стойких карбидов, а интенсивность этих процессов определяется не только активностью и содержанием углерода в стали, который можно частично связать и стабилизировать карбидо- и нитридообразующими легирующими элементами (Ti, Nb, V,Ta), но и повышением температуры (например, сварка труб) с быстрым охлаждением, а также сегрегацией неизбежных для сплавов примесей, вытесняющих хром из приграничных областей;

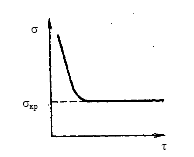

- коррозионное растрескивание нержавеющих сталей определяется не столько количеством легирующего хрома, сколько типом матрицы зерна (аустенитное, ферритное, аустенитно-ферритное), величиной остаточных или эксплуатационных напряжений, наличием дефектов в структуре и предельным напряжением длительной коррозионной стойкости для сталей с этими типами зерен Ϭкр;

- на коррозионную стойкость влияет величина зерен в стали и химический состав, как стального сплава, так и контактирующей среды – стали с 0.8 углерода и 13% хрома условно инертны к растворам азотной кислоты, но активно коррозируют в концентрированных растворах серной и соляных кислот;

- на коррозионную стойкость влияет величина зерен в стали и химический состав, как стального сплава, так и контактирующей среды – стали с 0.8 углерода и 13% хрома условно инертны к растворам азотной кислоты, но активно коррозируют в концентрированных растворах серной и соляных кислот;

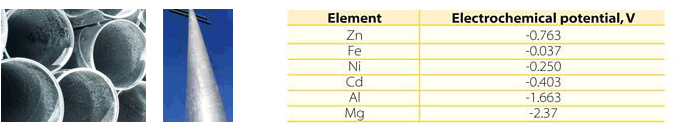

- контакт стальных нержавеющих труб с металлами, имеющими более положительный электрохимический потенциал по отношению к основному легирующему элементу будет вызывать электрохимическую коррозию.

Если к этому еще добавить до сих пор мало изученное комплексное влияние легирующих элементов, примесей и термической обработки на свойства железоуглеродистых сталей, то можно понять, что нержавеющие стали могут быть нержавеющими только при выполнении ряда условий и исключительно в случае контакта с определенными типами сред – газообразных, жидких и твердых.

Защита стальных труб от коррозии покрытиями.

Нержавеющие трубы очень дорогие, трудны в обработке и поэтому чаще всего стальные трубы из сталей, склонных к коррозии, защищают нанесением покрытий и/или оболочек, условно инертных к слабоагрессивным средам. Наибольшее распространение для стальных труб сегодня получили защитные покрытия на основе цинка и цинк-алюминиевого сплава, а также полимерные, реже из цинка, титан-никеля, алюминия оболочки (наружные, внутренние, наружные и внутренние), с помощью которых формируются двух и более слойные стальные трубы.

Протекторные цинковые и полиметалические алюминиево-цинковые покрытия стальных труб.

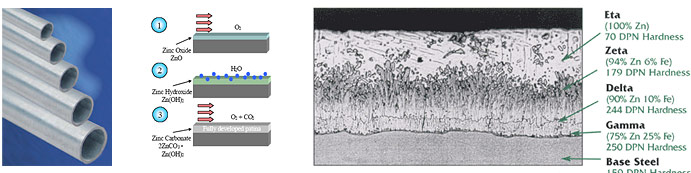

При горячем оцинковании в расплавах цинка поверхностный слой стальных труб (внутренний и наружный) видоизменяется на структурном уровне – за базовым железоуглеродистым сплавом следуют три слоя твердых растворов с интерметаллидами разного содержания цинка и железа, которые венчает слой чистого цинка, склонного к самопассивации.

Пассивация цинка с образованием устойчивых карбонатов цинка идет в три этапа и требует наличия: вначале кислорода, затем воды и только на заключительном этапе – кислорода и углекислого газа.

Процесс пассивации длителен и обычно стимулируется в заводских условиях, в других случаях на оцинкованных трубах возможно появление белых наслоений оксидов цинка с первого этапа пассивации, называемых «белой коррозией».

Далеко не все стали могут подвергаться горячему или термодиффузионному оцинкованию с образованием многослойной поверхности - содержание углерода в должно быть менее 0,25%, марганца – менее 1,35%, фосфора менее 0,04%, а кремния менее 0,04%.

Полиметаллические покрытия из алюминиево-цинковых сплавов показывают более высокую стойкость к коррозии, благодаря наличию в структуре слоев интерметаллидов на основе алюминия и чистого алюминия, который служит протектором для железа и цинка благодаря более положительному электрохимическому потенциалу.

Алюминий быстро самопассивируется, а продукты пассивации алюминия закупоривают макродефекты на поверхности, блокируя доступ влаги и воздуха к цинку и железу.

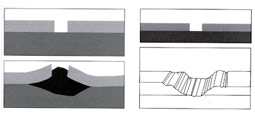

В отличие от недорогих покрытий цинксодержащими красками коррозия стальных труб, оцинкованных горячим способом, при нарушении целостности покрытия идет более медленно и практически без влияния на прилегающие слои протекторной защиты.

Рис. Коррозия при нарушении покрытия цинксодержащими составами (слева) и горячеоцинкованного покрытия (справа)

Рис. Коррозия при нарушении покрытия цинксодержащими составами (слева) и горячеоцинкованного покрытия (справа)

В зависимости от скорости утонения защитного слоя коррозию оцинкованных труб и других изделий классифицируют по степени тяжести.

| Годовое уменьшение толщины покрытия, мкм | Классификация коррозии |

| <2 | Очень низкая |

| <2-5 | Низкая |

| 5-10 | Умеренная |

| 10-25 | Высокая |

| > 25 -100 | Тяжелая |

| > 100 | Экстремальная |

На коррозионную стойкость внешней оболочки стальных оцинкованных труб определяющее влияние оказывает среда эксплуатации, более агрессивная в прибрежных морских районах и в почве. По агрессивности почвы делят (см. таблицу) на: не коррозионные (от 0 и выше), слабокоррозионные (от -4 до 0), едкие (от -10 до -5) и оказывающие сильное коррозионное воздействие (менее -10).

| Состав почвы | Известковые, опоки, песчаный мергель, не расслаиваются песок. | +2 |

| Суглинки, супеси , песчаный суглинок мергелистые глинистые грунты (содержание ила 75% или менее) | 0 | |

| Мергелистые глины, гумус | -2 | |

| Торф, толстые суглинки, болотные почвы | -4 | |

| Грунтовая вода | нет | 0 |

| присутствует | -1 | |

| меняется | -2 | |

| Удельное сопротивление | 10000 ohm.cm или более | 0 |

| 10000 - 5000 | -1 | |

| 5000 - 2300 | -2 | |

| 2300 - 1000 | -3 | |

| 1000 или менее | -4 | |

| Содержание влаги | 20% или меньше | 0 |

| 20% или более | -1 | |

| рН | 6 или более | 0 |

| 6 или меньше | -2 | |

| Сульфиды и сероводород | нет | 0 |

| следы | -2 | |

| присутствует | -4 | |

| Карбонаты | 5% или более | +2 |

| 5-1% | +1 | |

| 1% или меньше | 0 | |

| Хлориды | 100 мг / кг или менее | 0 |

| 100 мг / кг или более | +1 | |

| Сульфаты | 200 мг / кг или менее | 0 |

| 200 -500 мг / кг | -1 | |

| 500 - 1000 мг / кг | -2 | |

| 1000 мг / кг или более | -3 | |

| Шлак и кокс | нет | 0 |

| присутствует | -4 | |

| От 0 до -4 - Слабокоррозионные |

| |

| От -5 до -10 - Едкие |

| |

| -10 Или меньше - сильное коррозионное воздействие |

|

Кроме этого на агрессивность почвы влияет размер частиц (чем они больше, тем лучше аэрация с удалением влаги), бактериальный состав (бактерии потребляют кислород и ухудшают аэрацию), а также температура - скорость коррозии возрастает в два раза при увеличении температуры от 4 до 20 градусов, но, одновременно с этим понижение температуры из-за увеличения удельного электрического сопротивления почвы стимулирует развитие питтинговой коррозии при наличии в грунтах блуждающих токов.

Защитные оболочки стальных труб.

От коррозии наружной поверхности стальные трубы защищают формируемыми оболочками из полиэтилена или полипропилена по представленной на рисунке ниже технологической схеме.

Рис. Нанесение защитного покрытия-оболочки, где а - предварительный нагрев, б - абразивная очистка наружной и внутренней поверхности, в - нагрев и хроматирование поверхности, г - нагрев и нанесение эпоксидного слоя, д - нанесение праймера и полиэтилена/полипропилена, е - водяное охлаждение и контроль качества, ж - зачистка торцов, з - маркировка и установка заглушек.

При необходимости защитить внутреннюю поверхность стальной трубы в нее вставляют полимерную трубу диаметром, немного превышающим внутренний диаметр стальной трубы, что благодаря распирающим напряжениям и шероховатости стали создает достаточно прочное соединение. Однако это используется только для безнапорных и напорных стальных трубопроводов с избыточным давлением транспортируемой среды, но не в трубопроводах, работающих по кессонному механизму с разрежением рабочей среды, где внутренняя оболочка, как правило, не удерживается даже при использовании клеящих составов. Кессонные трубопроводы защищаются изнутри от коррозии только протекторными покрытиями.

Теплогидроизоляционные стальные трубы.

Теплогидроизоляционные стальные трубы изготавливаются в мерных длинах на заводах многослойными, чаще всего из оцинкованных труб с дополнительной теплозащитой вспененным полимерным изолятором и гидрозащитой полимерной, реже оцинкованной трубой-оболочкой.

Особое внимание производители уделяют изготовлению унифицированных отводов, тройников, поворотов, сильфонных компенсаторов и т.д., благодаря чему с большой долей вероятности удается исключить тепловые потери и попадание влаги к стальной трубе при монтаже трубопровода.

по тел.: +7 (495) 755-59-55

или заполните форму обратной связи